Во-первых спасибо большое Дмитрию Соркину за обзор, посмотрев захотел такой же. И еще раз спасибо ему же за габаритную модель. https://grabcad.com/library/biqu-h2-dimensional-model-1 , https://www.youtube.com/watch?v=n_B7iGDqVm0

Описание, установка.

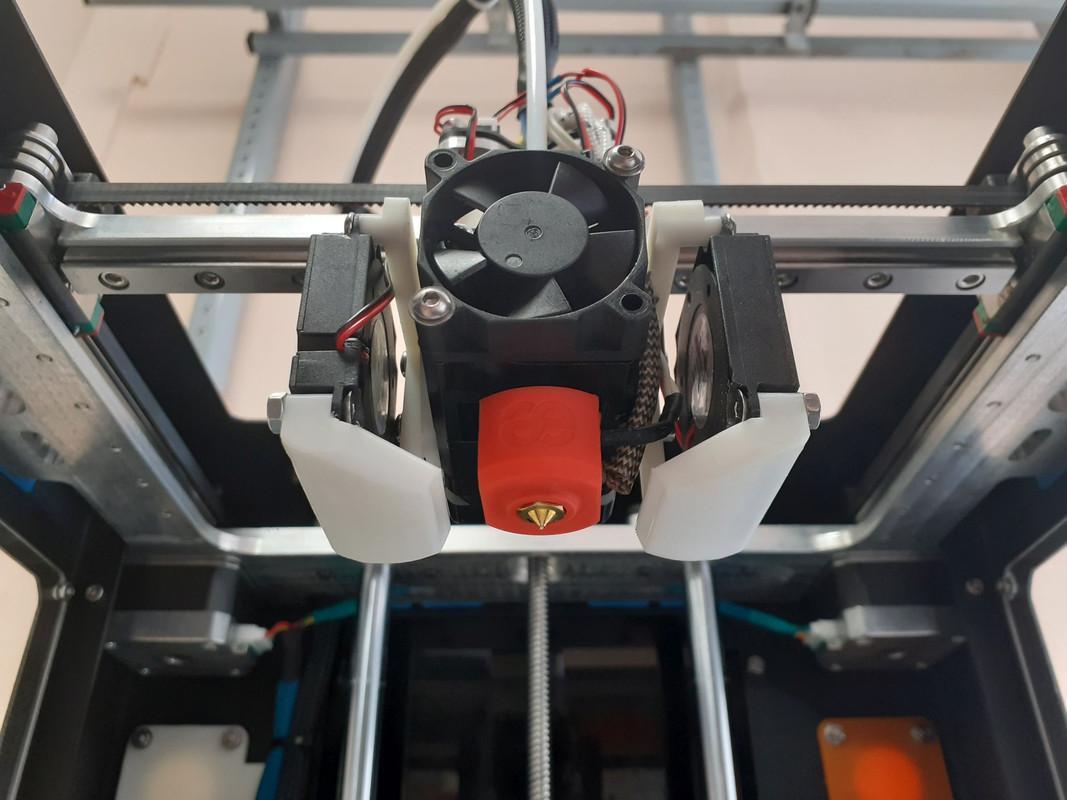

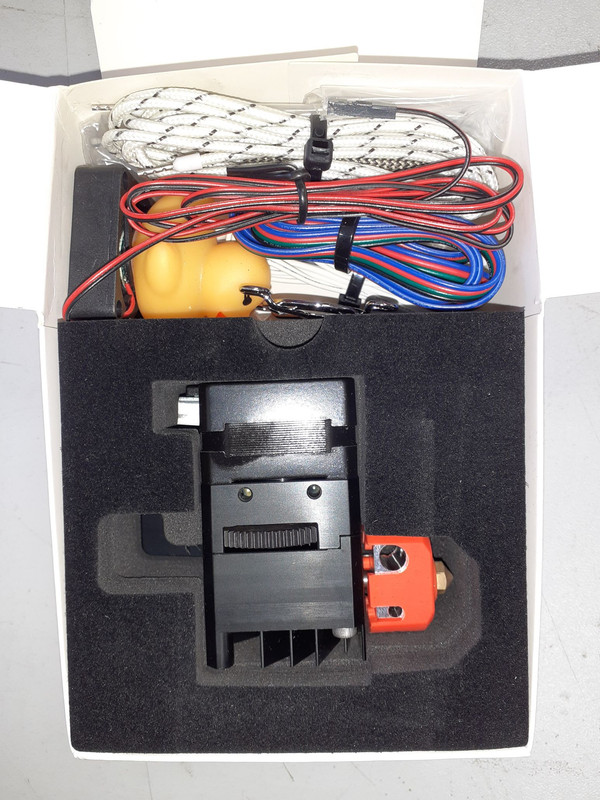

Первым впечатлением от экструдера было "он таааакооой милый"

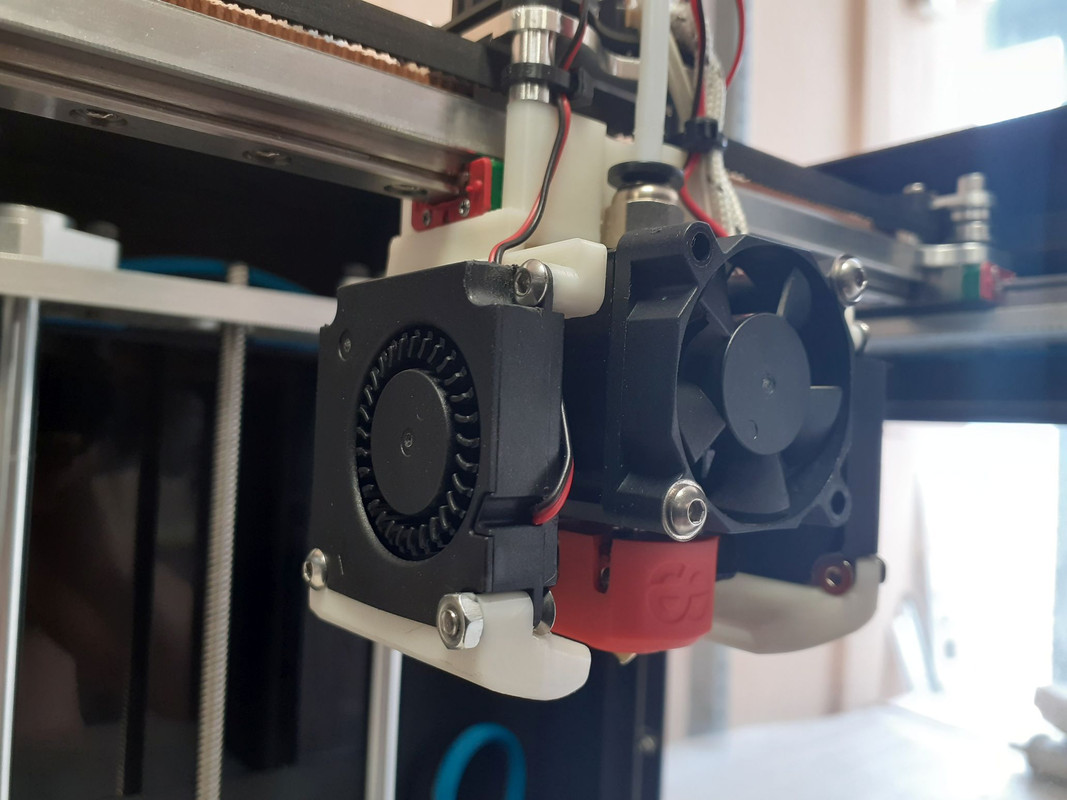

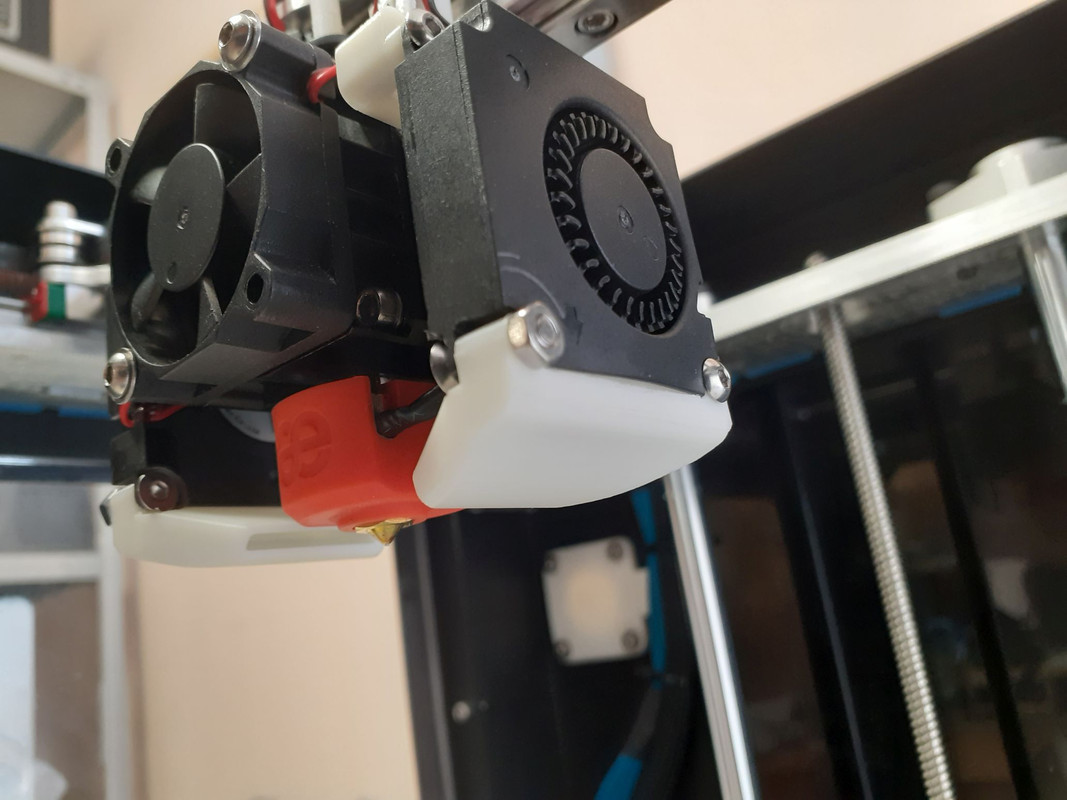

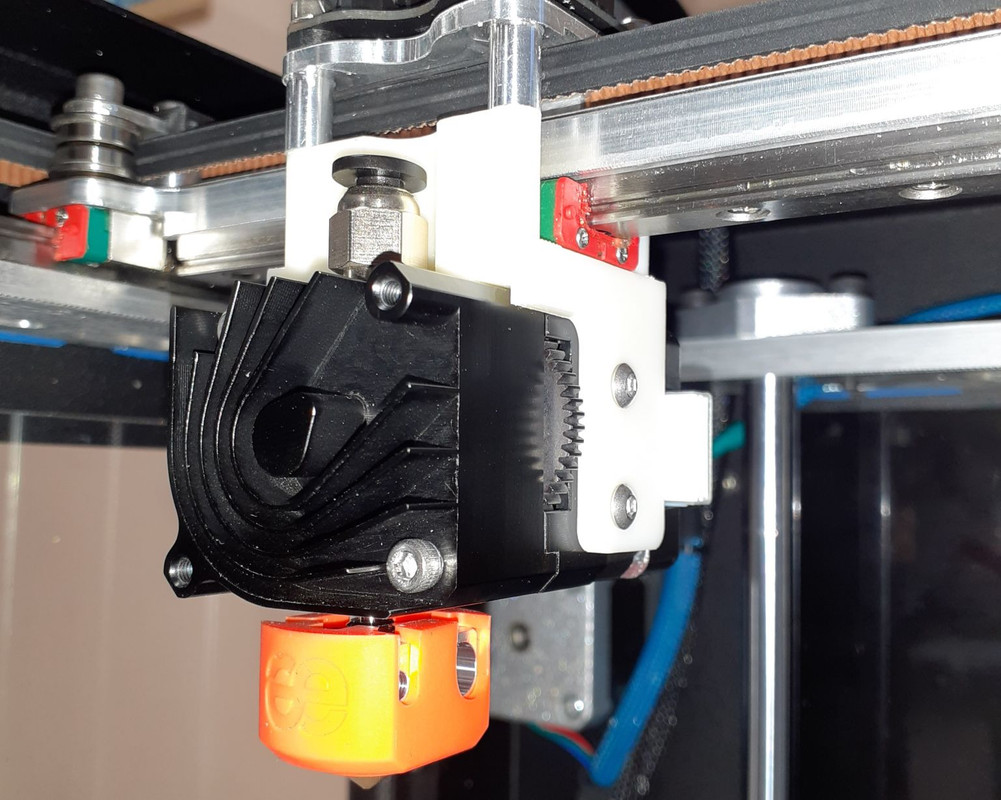

Предполагая возможные подводные камни сразу заказал запасные вентиляторы Gdstime GDA3510 и титановые горла. Родное горло с кусочком трубки даже не стал пробовать, сразу заменил. Штатный вентилятор тоже заменил в первый же день использования. Работает он очень и очень тихо что порадовало но при этом даёт ощутимые рукой вибрации. Вентилятор Gdstime чуть шумнее зато почти не даёт вибраций.

https://aliexpress.ru/item/1783838558.html

https://aliexpress.ru/item/1005002207269230.html

Если будете перебирать экструдер то важно все детали корпуса выставить максимально соосно иначе редуктор может клинить. Как уже отмечали ранее у одного из подающих колёс есть маленький свободный ход на оси и пока филамент не загружен они могут на совпадать друг с другом. При загрузке прутка колёса встают по нему и каких-либо проблем я пока не заметил.

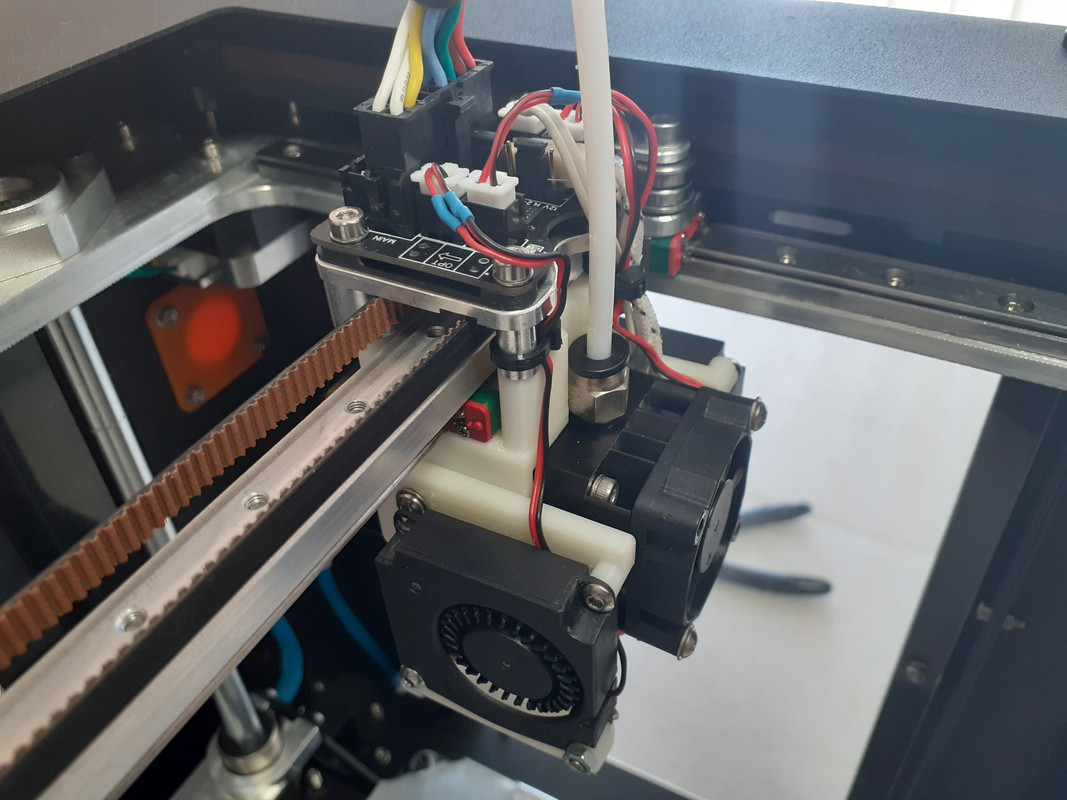

Модели всех деталей что потребуются для установки в моём варианте есть внизу поста. В архиве исходники для FreeCAD, .step и .stl. Я все печатные детали делал из натурального (без красителей) ABS FDPlast.

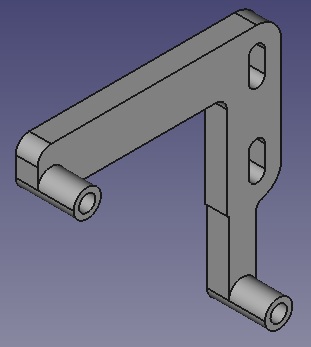

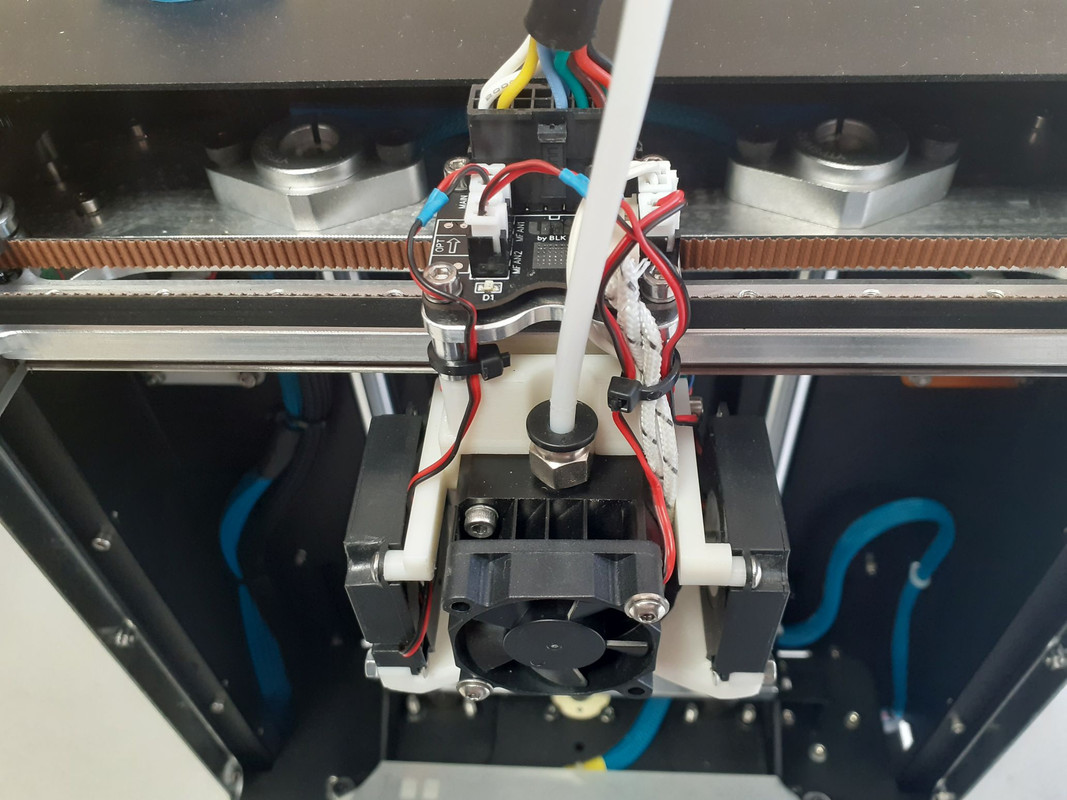

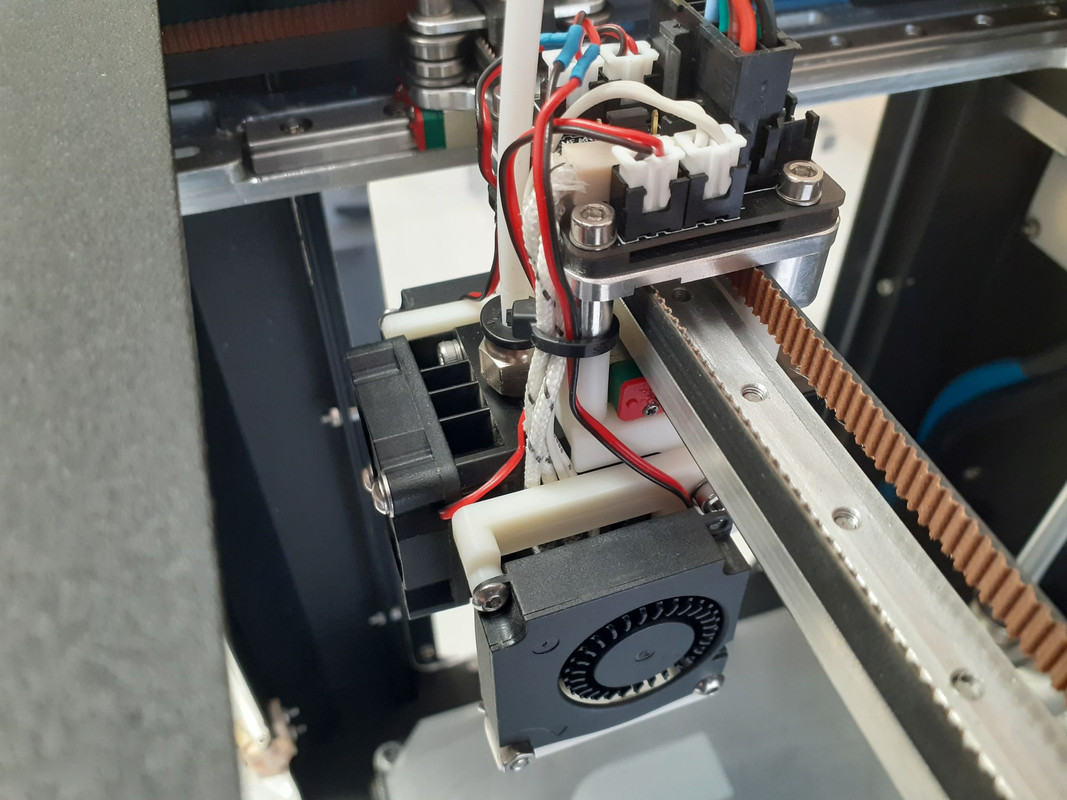

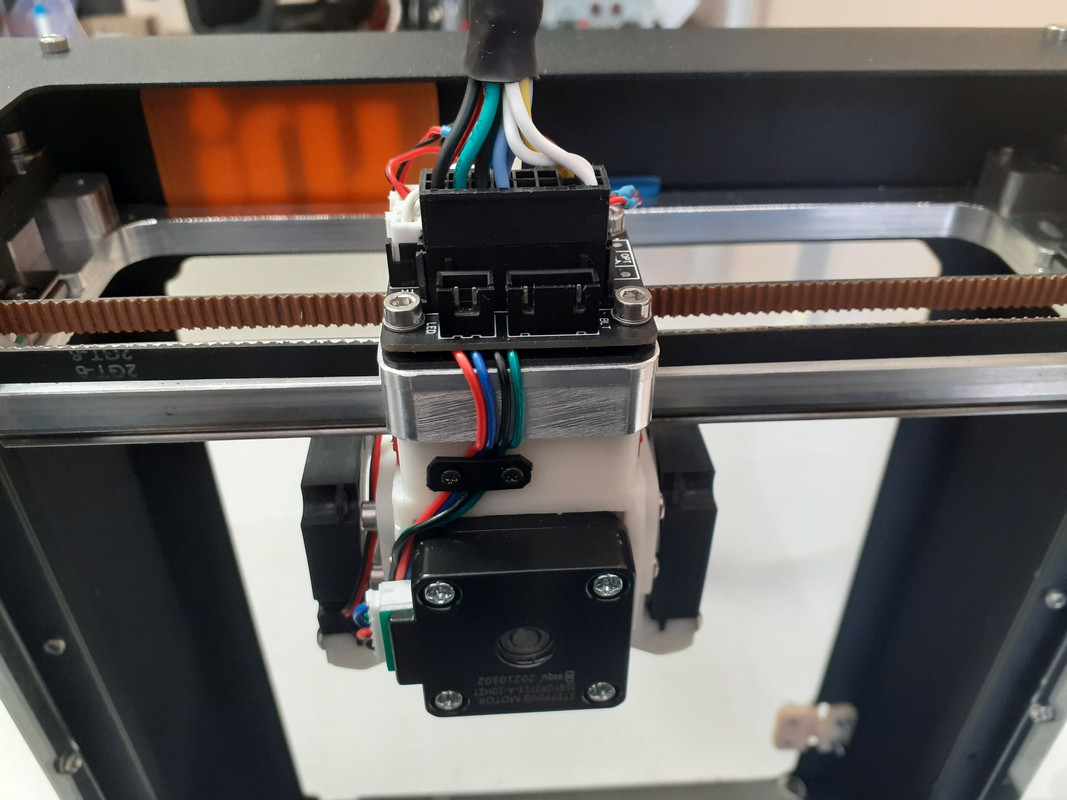

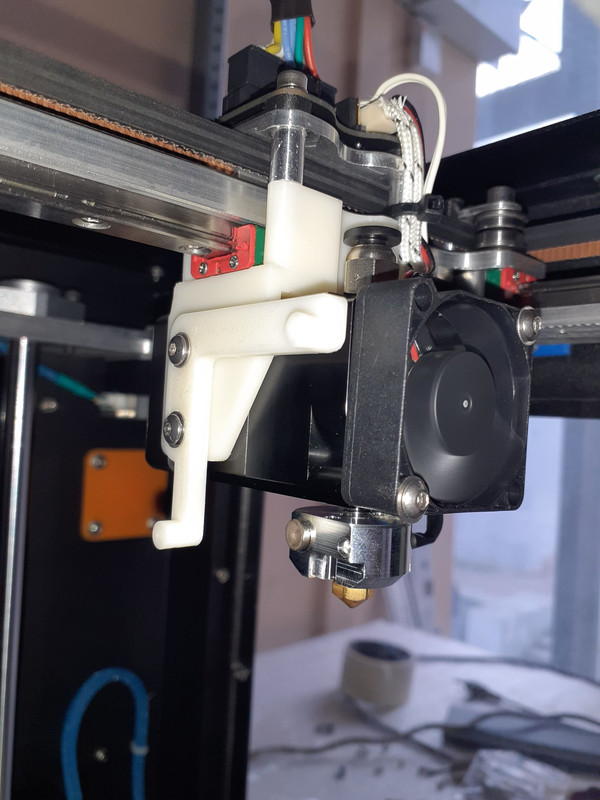

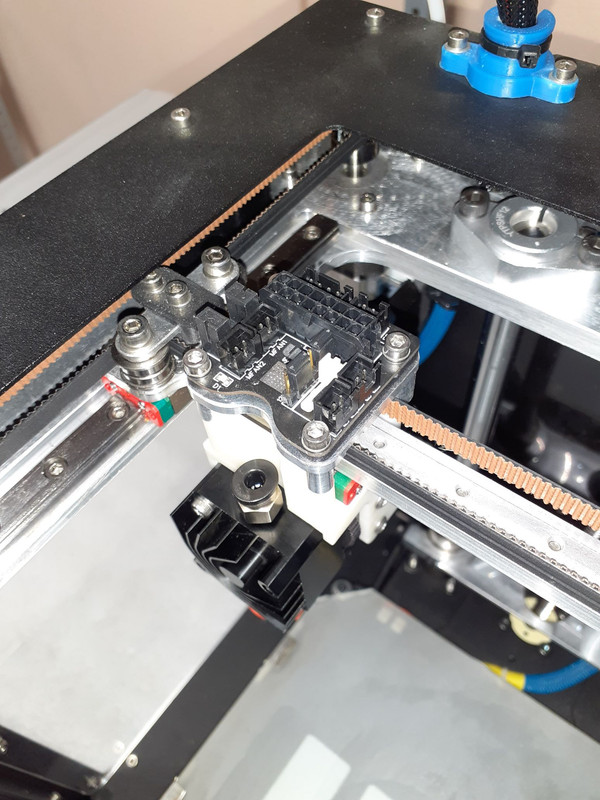

Сначала хотел повторить установку как у Дмитрия но всё же решил разработать свой адаптер чтобы центр тяжести был лучше сориентирован относительно каретки на рельсе. Я не знаю есть ли в этом действительный смысл но мне так больше нравится. Для этого пришлось срезать верх качалки. Теперь загрузка и выгрузка филамента возможна только через меню принтера.

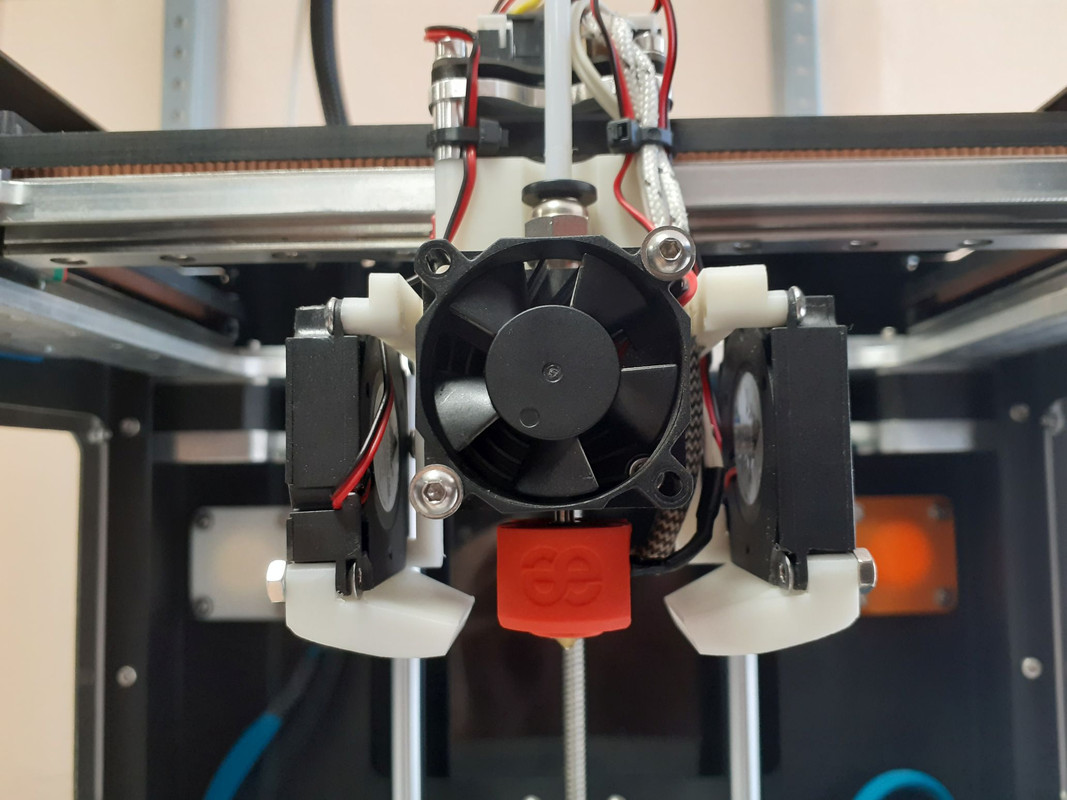

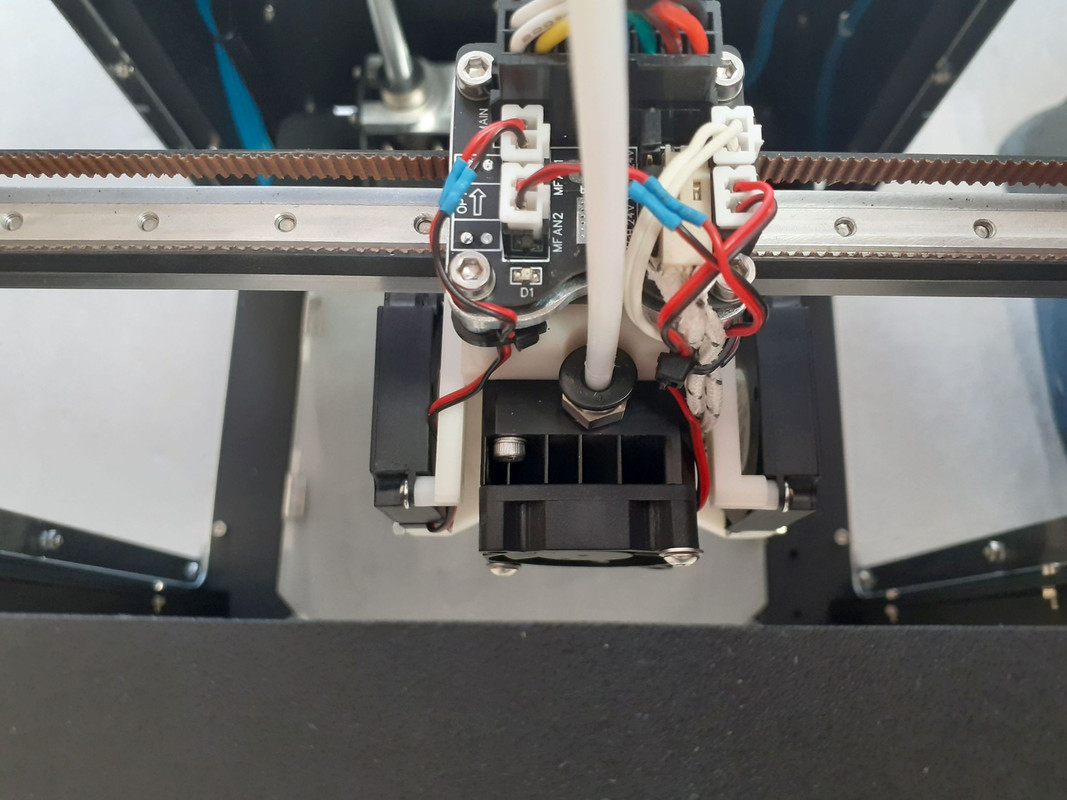

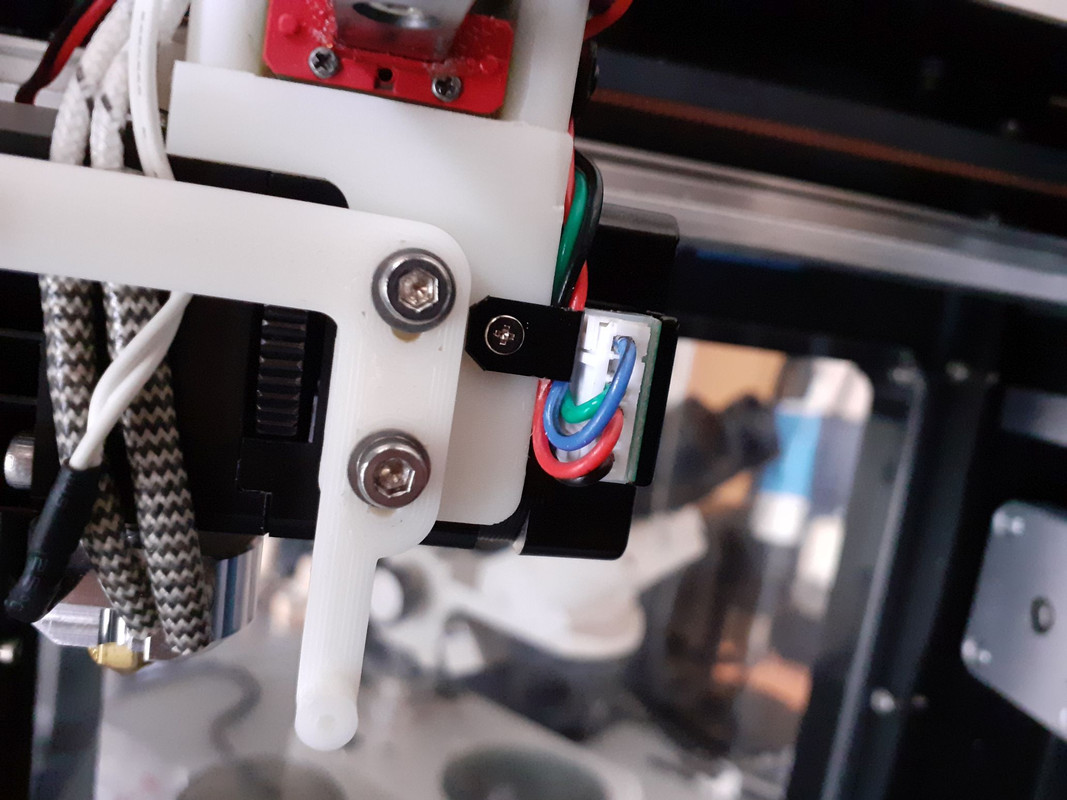

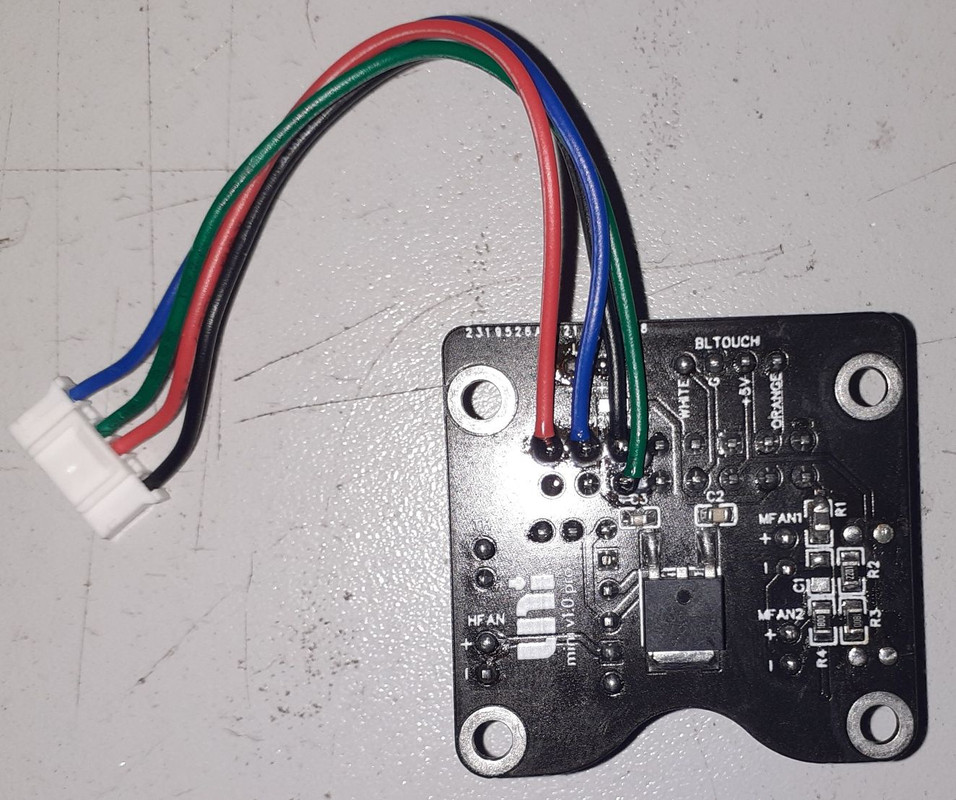

По максимуму использованы штатные детали головы: фиксатор концов ремня, верхушка, плата коммутации и сопла обдува модели.

В моделях отверстия под винты оптимизировались для печати. Т.е. их все надо пройти соответствующим сверлом. Где необходимо резьба нарезается метчиком. Все модели проектировались под печать шириной экструзии 0.5 мм.

Винты крепления адаптера к каретке рельсы и экструдера к адаптеру должны быть с низкой шляпкой. Я использовал ISO 7380. В месте где филамент входит в экструдер лучше снять фаску иначае может срезаться мелкая стружка о край отверстия.

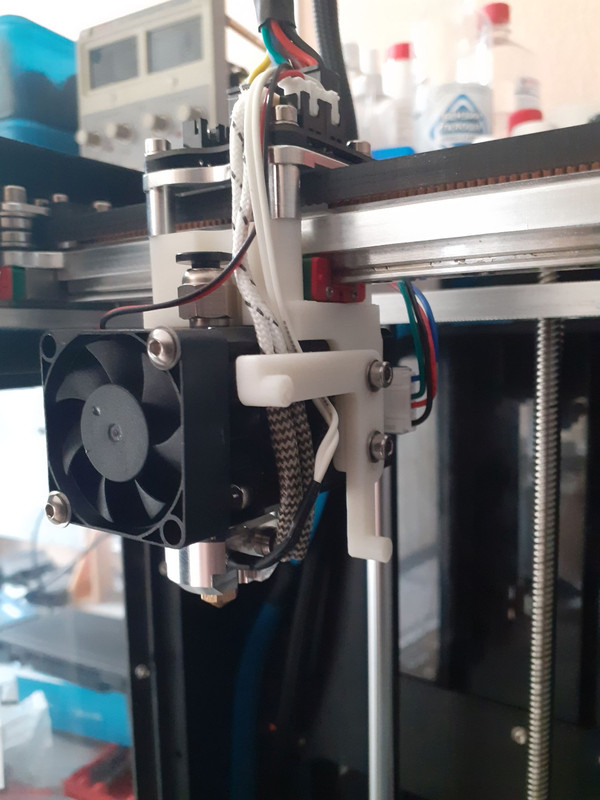

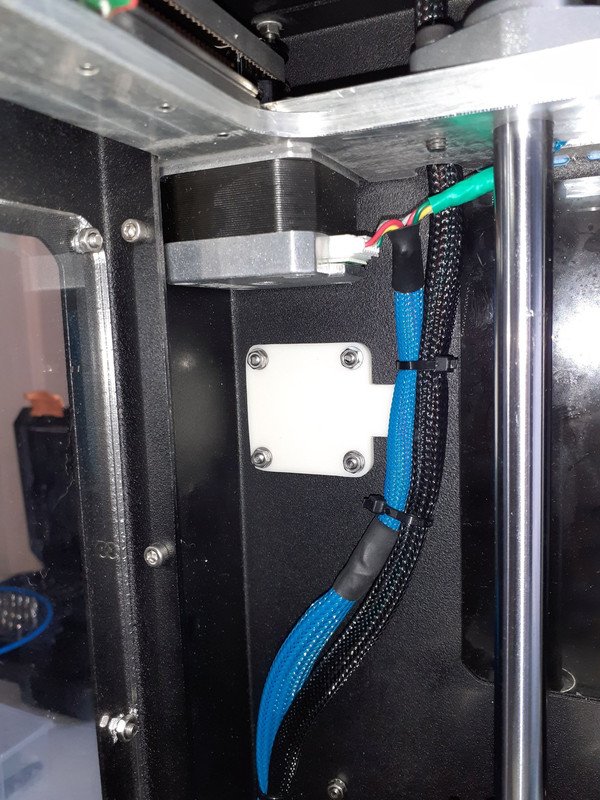

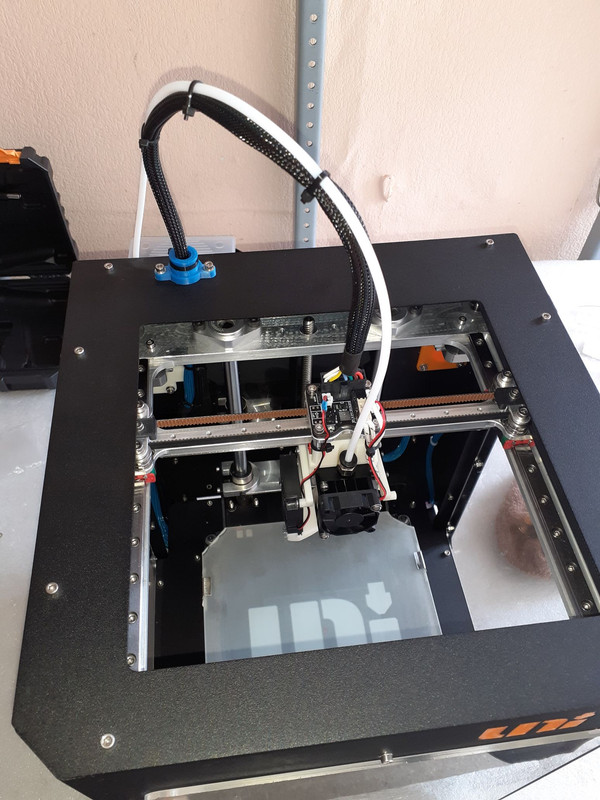

Область печати по X и Y остаётся 160х160 мм. По Z с родной головой у меня была высота 166 мм, теперь 160.85 мм. С укладкой проводов от нагревателя, датчика температуры и вентиляторов у меня проблем не возникло. А вот чтобы голова могла полноценно уезжать в дальний правый угол пришлось добавить маленькие пластинки для фиксации проводов мотора. Отверстия для крепления этих пластин сверлились по месту, использованы миниатюрные саморезы.

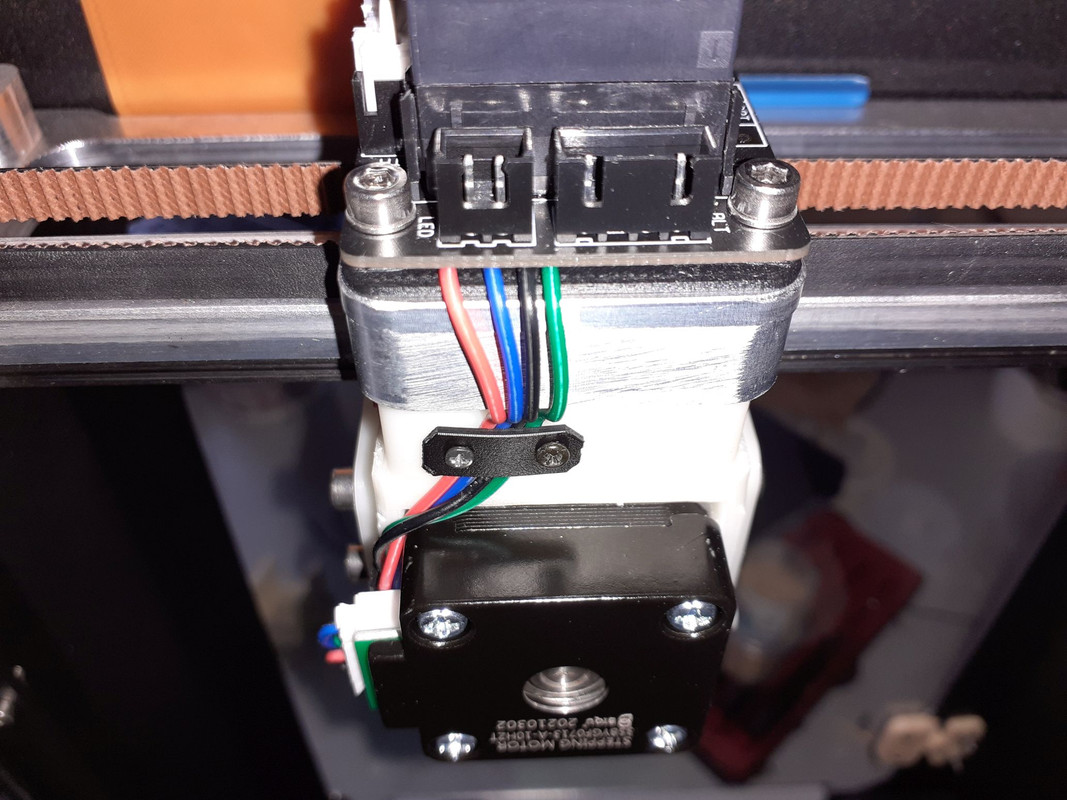

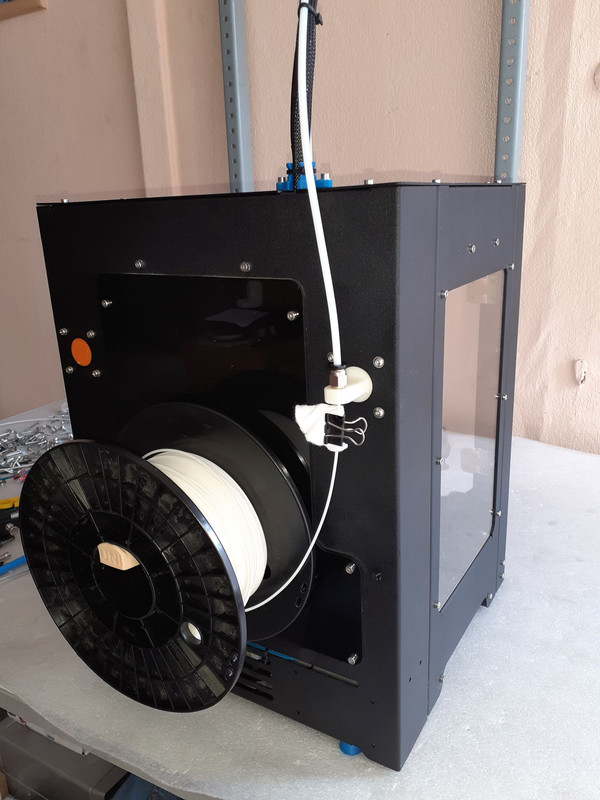

Вместо штатного фидера с мотором установлена заглушка. Она же является кронштейном фитинга трубки подачи филамента. И заодно сделан выступ для фиксации жгута с проводами внутри корпуса хомутом.

Для охлаждения модели предусмотрены один или два радиальных вентилятора 4010 (турбинки). Я пока печатаю только ABS и установил один.

Для подключения мотора на штатной плате коммутации головы нет разъёма. Припаял провода напрямую к штырькам 16-pin разъема.

Тесты.

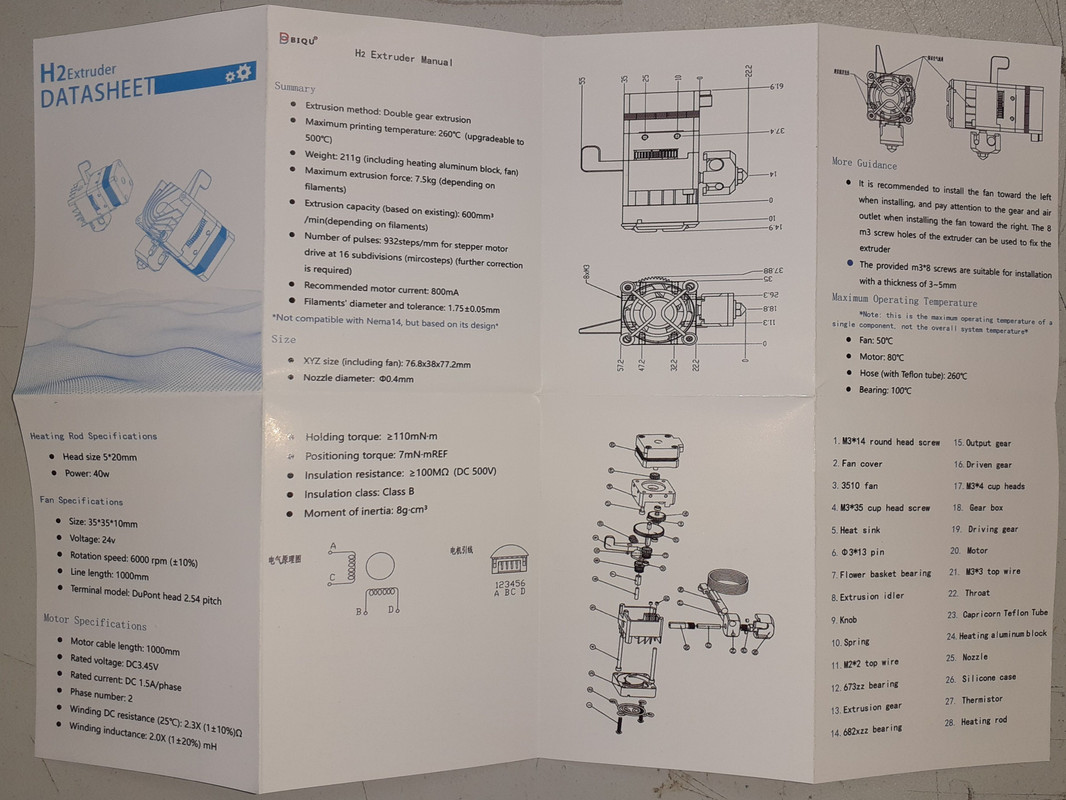

Все настройки и тесты проводились на ABS FDPlast без красителей при температурах экструзии 240 - 250 °C. Ускорения X, Y по 3000, E 6500. Mutation speed X, Y по 12, E 15. Скорость печати 50 мм/с. Lerdge K, TMC2209 UART.

Шаги экструдера по даташиту производителя при дроблении 16 должны быть 932. У меня откалибровались на 916. Ток мотора running и holding выставил 300 мА, пропусков пока не замечено.

Linear Advance откалибровал с помощью программы Виктора Шаповалова https://github.com/ArtificalSUN/Kcalibrator , https://forum.uni-3d.ru/viewtopic.php?f=82&t=277 . Получил лучший результат при коэффициенте 0.05. Думаю не надо объяснять что такое значение если и замедляет печать то вряд ли кто-то это заметит.

Ретракт калибровал от 0.5 мм и выше при скорости 35 мм/с. Никакой разницы не увидел, оставил 0.5 мм.

Тестовый кубик 20х20х20 мм с 20% заполнением гироидом, 0.2 мм слой, 0.4 мм ширина экструзии, 3 периметра по расчетам ideaMaker должен был напечататься за 23 мин. 57 сек. Напечатался за чуть меньше чем 24 минуты. На экране Lerdge показал 23 минуты, секунды не показывает. Сразу по завершении печати температура задней крышки мотора по ИК пирометру была 54 °C. Не забываем что это фото на телефон со вспышкой, покажет даже те дефекты которые никогда не заметишь по-другому. Скорость внешних периметров как и всего остального 50 мм/с. Я на этом кубике ни к чему придраться не могу, вот просто "конфетка"

Выводы.

Сказать что я доволен это ничего не сказать. Экструдер понравился. Он не только оправдал ожидания но и превзошёл их.

Если кто-то захочет предложить тесты - пишите, постараюсь сделать.

https://cloud.uni-3d.ru/s/GkfasHfKFzX5toy